Производитель OEM дождевой пленки EVA

Производитель OEM дождевой пленки EVA – это, казалось бы, простая тема. На первый взгляд – полимер, пленка, производство. Но если копнуть глубже, понимаешь, что это целая экосистема, полная нюансов, от выбора базового материала до оптимизации производственного цикла. Многие новички, и даже опытные компании, склонны недооценивать сложность задачи, думая, что достаточно просто закупить оборудование и начать производство. Это, конечно, ошибка. Я вот, по опыту, убедился в этом не раз.

Что такое дождевая пленка EVA и для чего она нужна?

Для начала, давай разберемся, что вообще представляет собой дождевая пленка EVA. Это этиленвинилацетат, термопластичный полимер. Важно понимать, что существует множество разновидностей EVA, отличающихся по плотности, вязкости, морозостойкости и, соответственно, характеристикам конечного продукта. Не каждая EVA подойдет для использования в качестве водонепроницаемой пленки. Мы имеем дело не просто с полимером, а с материалом, который должен выдерживать воздействие влаги, ультрафиолета, механических повреждений – в зависимости от области применения.

Применение этой пленки очень широкое. От упаковки для сельскохозяйственной продукции (упаковка для овощей, фруктов, ягод) и защиты строительных материалов от влаги, до использования в качестве мембранных покрытий для защиты от дождя, конденсата, и даже в текстильной промышленности (например, в производстве водонепроницаемых элементов одежды). Особенно активно используется в сельском хозяйстве для теплиц и парников – это весьма перспективный сегмент.

Зачастую, заказчики предъявляют весьма специфические требования. Например, не просто водонепроницаемость, но и определенный уровень прозрачности, устойчивость к определенным химическим веществам, возможность печати. И это только верхушка айсберга. Нельзя забывать про долговечность, условия хранения, требования к сертификации – это все влияет на выбор технологического процесса и используемого оборудования.

Выбор сырья – залог успеха

Производитель OEM дождевой пленки EVA должен уделять огромное внимание выбору сырья. Качество исходного полимера – это прямой показатель качества конечного продукта. Не стоит экономить на поставщиках. Лучше немного переплатить, чем потом разбираться с браком и потерями.

Мы, например, в одном из проектов столкнулись с проблемой неоднородности партии EVA. Оказывается, разные партии от одного и того же поставщика имели незначительные, но критически важные различия в молекулярной массе. Это привело к неравномерному распределению свойств пленки – в одних местах она была более эластичной, в других – более хрупкой. Пришлось перерабатывать большую часть партии, что существенно увеличило себестоимость.

Крайне важно проводить входной контроль сырья. Недостаточно просто проверить соответствие заявленным характеристикам. Нужно провести дополнительные испытания, чтобы убедиться в стабильности партии и отсутствии скрытых дефектов.

Технологический процесс: от экструзии до упаковки

Основной метод производства дождевой пленки EVA – это экструзия. Существует несколько видов экструзии: литьевая, выдувная, каландрирование. Выбор технологии зависит от требуемых характеристик пленки и объемов производства. Литьевая экструзия чаще используется для производства тонких пленок, выдувная – для более толстых. Каландрирование – для производства пленок с ровной и гладкой поверхностью.

Оптимизация технологического процесса – это постоянный процесс. Необходимо контролировать температуру экструдера, скорость подачи сырья, давление, скорость охлаждения. Малейшее отклонение от оптимальных параметров может привести к дефектам пленки – трещинам, пузырям, неравномерной толщине.

Мы долго экспериментировали с различными параметрами экструзии, чтобы добиться максимальной прочности и эластичности пленки. Выяснилось, что небольшое увеличение температуры охлаждения и снижение скорости подачи сырья позволяет значительно улучшить характеристики материала. Эти мелочи могут иметь большое значение.

Контроль качества: на каждом этапе производства

Контроль качества должен осуществляться на каждом этапе производства. На входном контроле – проверка сырья. Во время экструзии – контроль температуры, давления, скорости подачи сырья. После экструзии – контроль толщины, прозрачности, прочности пленки. И, конечно, необходимо проводить выходной контроль готовой продукции.

Для контроля качества используются различные методы: визуальный осмотр, механические испытания (на растяжение, разрыв, ударную вязкость), ультразвуковой контроль, рентгенография. Выбор методов зависит от требуемых характеристик пленки и объемов производства.

Не стоит пренебрегать контролем качества. Это позволит избежать брака, снизить затраты и повысить удовлетворенность заказчиков. В конечном итоге, качество – это главный фактор успеха на рынке производства OEM дождевой пленки EVA.

Проблемы и перспективы

Сейчас, как и всегда, актуальны вопросы экономической эффективности производства. Повышение стоимости сырья, увеличение затрат на электроэнергию – все это оказывает негативное влияние на рентабельность.

Но и перспективы есть. Растет спрос на экологически чистые материалы. Производство OEM дождевой пленки EVA может быть ориентировано на использование переработанного сырья. Это не только позволит снизить затраты, но и повысить экологичность продукции.

Еще одна перспективная область – это разработка новых видов пленки с улучшенными характеристиками. Например, пленки с добавлением антибактериальных компонентов, пленки с улучшенной устойчивостью к ультрафиолету, пленки с возможностью нанесения микропокрытий. В этих направлениях есть большой потенциал для развития.

ВОО Чанчжоу Кеминг Пластик, как компания, специализирующаяся на новых материалах, активно следит за этими тенденциями. У нас есть опыт работы с различными типами EVA и мы всегда готовы предложить оптимальное решение для ваших задач. Более подробную информацию вы можете найти на нашем сайте: https://www.keming-cn.ru. Или связаться с нами напрямую.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Рабочая обувь 9195 Стиль

Рабочая обувь 9195 Стиль -

Детский дождевик и дождевые штаны раздельные

Детский дождевик и дождевые штаны раздельные -

ПЛАЩ ДЛЯ ВЗРОСЛЫХ взрослый раздельный мотоцикл электрический автомобильный плащ дождевик брюки костюм

ПЛАЩ ДЛЯ ВЗРОСЛЫХ взрослый раздельный мотоцикл электрический автомобильный плащ дождевик брюки костюм -

Одноразовый плащ

Одноразовый плащ -

Рабочая обувь 678 Стиль

Рабочая обувь 678 Стиль -

Пленка для одежды для рыбалки

Пленка для одежды для рыбалки -

Цельные дождевые штаны

Цельные дождевые штаны -

Детские резиновые сапоги для рыбалки

Детские резиновые сапоги для рыбалки -

Мотоциклетный плащ и дождевые штаны

Мотоциклетный плащ и дождевые штаны -

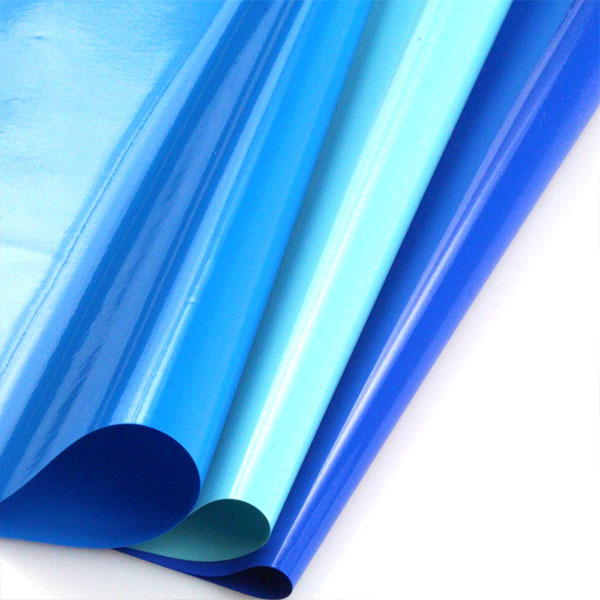

Канцелярская пленка ПВХ

Канцелярская пленка ПВХ -

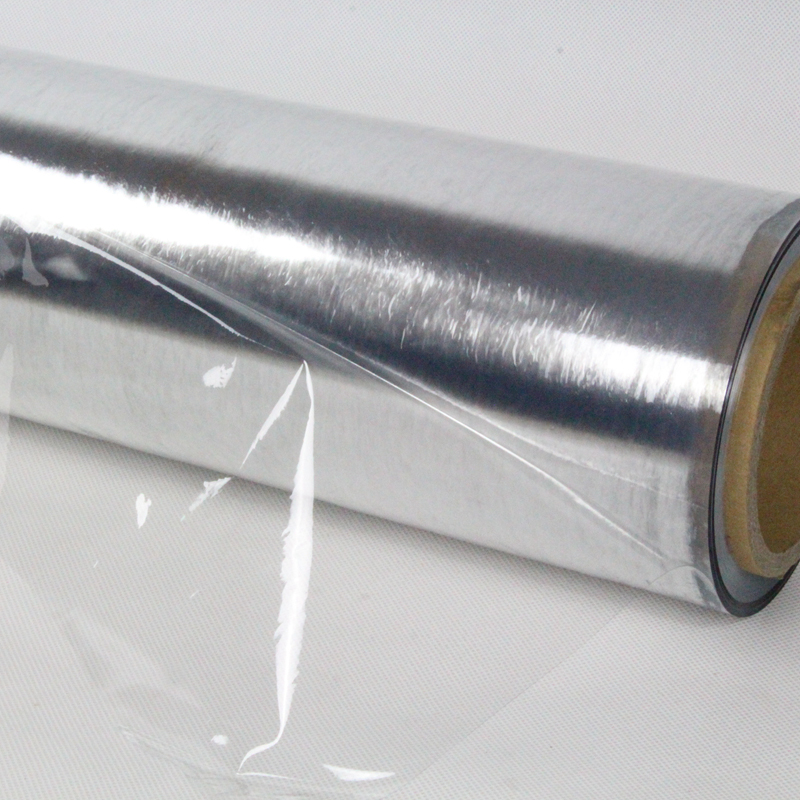

Пленки TPU

Пленки TPU -

Пленки EVA,PEVA

Пленки EVA,PEVA

Связанный поиск

Связанный поиск- Производители отличных тисненых ПВХ пленок

- Производитель OEM неопрена бедра протекторы

- Цветные пленки ПВХ

- Пленка ПВХ с тиснением из Китая

- Фабрики пленки ПВХ макинтоша OEM

- Производители светоотражающих длинных пончо

- OEM детский макинтош плащ фабрика

- Китай одноразовый дождевик

- OEMPVC рулонов пленки клининга завод

- Китайский производитель ученических макинтошей