Производители OEM дождь обувь защитные чехлы

В последнее время все чаще слышу запросы, касающиеся производителей OEM дождь обувь защитные чехлы. И знаете, как говорится, спрос рождает предложение. Но давайте откровенно: часто вижу, что люди представляют это как что-то простое, как 'наклеить пленку на обувь' и все готово. А вот и не так. Реальность гораздо сложнее, особенно если говорить о качественном, долговечном и, что немаловажно, эстетичном продукте. Эта статья – попытка поделиться опытом, основанным на реальных заказах и, признаться, на нескольких не очень удачных попытках.

Почему 'простая пленка' – это не выход

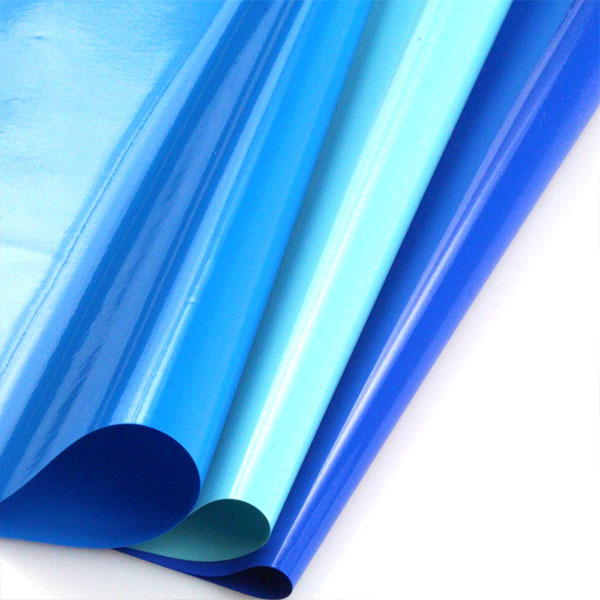

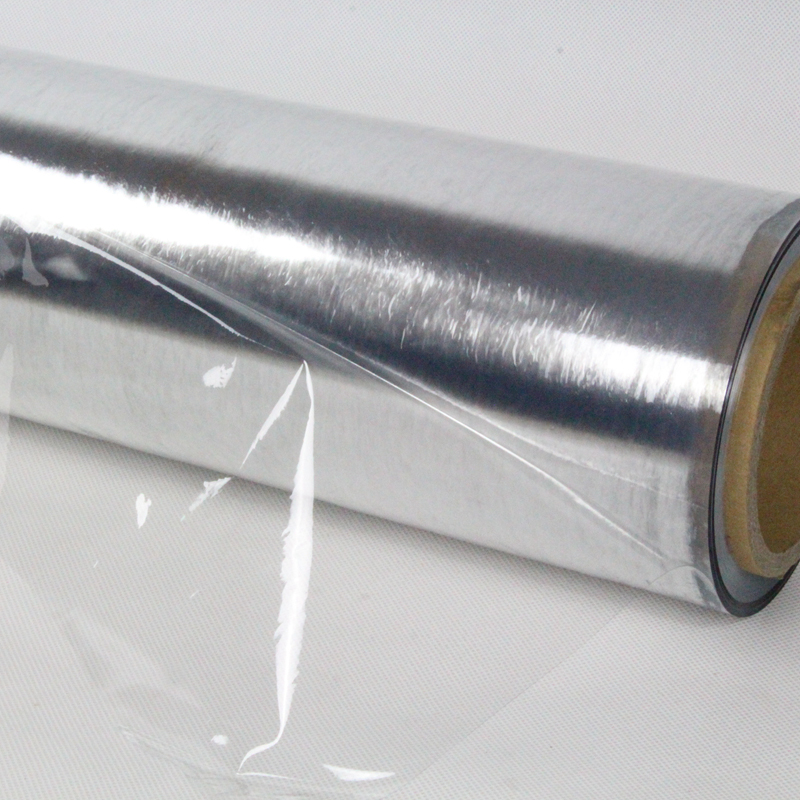

Первая проблема, с которой сталкиваешься – это материал. Попытки использовать обычную полиэтиленовую пленку приводят к быстрому износу, царапинам и общей непрактичности. Она не дышит, скользкая, и выглядит... ну, скажем так, не очень презентабельно. Потребовалось много времени, чтобы найти оптимальный материал, сочетающий в себе водонепроницаемость, износостойкость и гибкость. Мы тестировали различные виды ПВХ, TPU, даже некоторые полиуретановые смеси. Причем, сам выбор материала напрямую зависит от целевого назначения чехлов. Для повседневной носки подойдут одни, для промышленного использования – другие. Помню один заказ на защиту обуви для работников пищевой промышленности. Тут уже требования к гигиеничности и устойчивости к воздействию химических веществ становятся критичными.

И, кстати, о химических веществах. Многие недорогие материалы содержат фталаты и другие вредные добавки. Мы стараемся работать только с материалами, соответствующими европейским стандартам безопасности. Это, конечно, увеличивает стоимость, но для нас это приоритет. Как говорится, лучше переплатить, чем потом отвечать за здоровье потребителей.

Проблемы с формой и посадкой

Даже если материал подобрали, остается вопрос формы и посадки. Чехлы должны плотно облегать обувь, не болтаться и не сползать при ходьбе. Это требует точных чертежей и, в идеале, прототипирования. Несколько раз получалось, что мы поставляли чехлы, которые просто не подходили по размеру. Приходилось заново переделывать всю партию. Это, конечно, серьезные потери, как по времени, так и по финансам.

Мы экспериментировали с различными технологиями формовки. Иногда выгоднее использовать выкройки, которые позволяют создавать чехлы с более сложной геометрией. Но это, опять же, требует более дорогого оборудования и квалифицированных специалистов.

Технологии производства: от литья до нанесения покрытий

Производство защитных чехлов для обуви – это многоступенчатый процесс. В зависимости от выбранного материала используются различные технологии. Например, для ПВХ часто используют литье под давлением, для TPU – экструзию. После формовки чехлы подвергаются дополнительной обработке – нанесению антистатического покрытия, лакированию, нанесению логотипа. Да, тут тоже есть нюансы. Например, лак должен быть устойчив к истиранию и воздействию влаги. Мы сотрудничаем с несколькими поставщиками лаков, чтобы найти оптимальное решение для каждого конкретного случая.

Очень важно контролировать качество на каждом этапе производства. Мы используем различные методы контроля – визуальный осмотр, тестирование на водонепроницаемость, износостойкость, гибкость. Иногда приходится отправлять образцы на независимую экспертизу, чтобы убедиться, что они соответствуют требованиям заказчика.

Особенности нанесения логотипов и дизайнов

Нанесение логотипа или дизайна – это тоже отдельный процесс. Самые распространенные методы – это тампопечать и термотрансфер. Но можно использовать и другие технологии – например, шелкографию. Выбор метода зависит от сложности дизайна, количества цветов и требуемой долговечности.

С одним заказчиком мы долго спорили о способе нанесения логотипа. Они хотели использовать полноцветную печать, но мы рекомендовали тампопечать, так как она более устойчива к истиранию. В итоге, они согласились, и теперь довольны результатом. Хотя, честно говоря, изначально их аргументы были довольно убедительны.

Частые ошибки и пути их решения

Что я вижу чаще всего? Неправильный выбор материала – вот самый распространенный случай. Люди стремятся сэкономить, но в итоге платят в разы больше за ремонт и переделку. Второй распространенный случай – это недостаточный контроль качества. Иногда заказчики считают, что можно просто 'подождать', пока все пройдет само собой. Но это, как правило, приводит к проблемам в дальнейшем.

И еще одна ошибка – это несоблюдение сроков. Производство дешевых чехлов для обуви может занять несколько недель, а то и месяцев. И если заказчик не планирует закупать продукцию заранее, то может столкнуться с задержками.

Как минимизировать риски при заказе производителей OEM дождь обувь защитные чехлы

Если вы планируете заказать защитные чехлы для обуви, я бы рекомендовал следующее: тщательно изучите рынок, сравните предложения разных поставщиков, запросите образцы продукции, проверьте их качество, заключите договор, в котором будут четко прописаны все условия, включая сроки, стоимость, гарантии и ответственность сторон. И, конечно, не бойтесь задавать вопросы.

Мы в ООО Чанчжоу Кеминг Пластик стараемся идти навстречу нашим клиентам и предлагать индивидуальные решения, соответствующие их потребностям. Мы не просто производим защитные чехлы для обуви, мы создаем надежный барьер между обувью и влагой, грязью и повреждениями. А это, как говорится, ценится.

Если вам интересно наше сотрудничество, вы можете ознакомиться с информацией на нашем сайте: https://www.keming-cn.ru. Мы всегда рады помочь вам в решении ваших задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

ПЛАЩ ДЛЯ ВЗРОСЛЫХ Многофункциональный плащ 3 в 1

ПЛАЩ ДЛЯ ВЗРОСЛЫХ Многофункциональный плащ 3 в 1 -

Дождевые тапы+ чехол для дождевика

Дождевые тапы+ чехол для дождевика -

ПЛАЩ ДЛЯ ВЗРОСЛЫХ взрослый раздельный мотоцикл электрический автомобильный плащ дождевик брюки костюм

ПЛАЩ ДЛЯ ВЗРОСЛЫХ взрослый раздельный мотоцикл электрический автомобильный плащ дождевик брюки костюм -

Нейлоновые резиновые сапоги для рыбалки для взрослых

Нейлоновые резиновые сапоги для рыбалки для взрослых -

Фартук из ПВХ

Фартук из ПВХ -

ПВХ-плащевая пленка

ПВХ-плащевая пленка -

Мотоциклетный плащ и дождевые штаны

Мотоциклетный плащ и дождевые штаны -

Резиновые сапоги для рыбалки для взрослых из ПВХ

Резиновые сапоги для рыбалки для взрослых из ПВХ -

Неопреновые резиновые сапоги для рыбалки для взрослых

Неопреновые резиновые сапоги для рыбалки для взрослых -

Детские дождевики

Детские дождевики -

ПВХ-пленка для фартука

ПВХ-пленка для фартука -

Канцелярская пленка ПВХ

Канцелярская пленка ПВХ

Связанный поиск

Связанный поиск- Производитель отличных рулонов TPU

- Водонепроницаемая пленка макинтош из Китая

- OEM неопреновый бюстгальтер завод

- Китайские производители печатной пленки ПВХ для макинтошей

- Поставщики OEM Adunt PE дождевики

- OEM отражающий дождевик фабрики

- Ткани из ТПУ из Китая

- Студенческий дождевик

- OEM полное тело фартук завод

- Длинное пончо от дождя