Производители пищевой липкой пленки ПВХ

Производители пищевой липкой пленки ПВХ – тема, которая часто вызывает больше вопросов, чем ответов. Многие, особенно начинающие предприниматели, считают производство этой пленки достаточно простым процессом, сосредоточившись лишь на базовых технологиях. Но как показывает практика, на деле все гораздо сложнее. И вот что я хочу сказать: это не просто смешивание компонентов и распыление на пленку. От качества исходных материалов, точности контроля технологических процессов, до правильного выбора оборудования – все это критически влияет на конечный результат и безопасность продукта.

Основные проблемы и нюансы производства пищевой липкой пленки ПВХ

Первая и самая важная проблема – это выбор полимерного сырья. Да, поливинилхлорид (ПВХ) – распространенный материал, но не все марки ПВХ одинаково подходят для пищевых целей. Содержание стабилизаторов, пластификаторов и других добавок должно строго соответствовать нормативным требованиям. Иначе рискуешь получить продукт, который может выделять вредные вещества в пищу. Мы, например, когда начинали, несколько раз сталкивались с проблемами из-за неправильно подобранного сырья. В итоге приходилось перерабатывать большие партии, что существенно увеличивало себестоимость продукции и, конечно, демотивировало.

Другой важный аспект – это технологический процесс. Толщина пленки, скорость нанесения покрытия, температура высушивания – все эти параметры должны быть тщательно контролироваться. Несоблюдение технологических режимов может привести к неравномерному распределению клея, ухудшению адгезии и, как следствие, к дефектам готового продукта. Часто это проявляется в виде отслоения клея от полимерной основы или образования пузырей. Мы однажды ввели автоматизированную систему контроля температуры, и это существенно повысило стабильность процесса.

Не стоит забывать и о качестве используемого клея. Он должен быть безопасным для контакта с пищевыми продуктами, обладать высокой адгезией и устойчивостью к воздействию различных факторов, таких как температура и влажность. Часто производители экономят на качестве клея, что, опять же, приводит к проблемам с долговечностью и безопасностью продукта. Помню, как один из наших клиентов столкнулся с проблемой отслоения клея при использовании определенных видов упаковочной бумаги – оказалось, клей просто не подходил для этого материала.

Оборудование: от базового до автоматизированного

На начальном этапе можно обойтись относительно простым оборудованием – экструдером для формирования пленки, распылителем для нанесения клея и сушильным шкафом. Однако, если планируется выпуск больших объемов продукции или требуется обеспечить высокое качество, то необходимо инвестировать в более современное и автоматизированное оборудование. Например, автоматизированные линии с компьютерным управлением позволяют точно контролировать все параметры технологического процесса, минимизировать количество брака и повысить производительность.

Мы на некоторое время остановились на полуавтоматическом варианте, чтобы снизить первоначальные инвестиции. Это решение сработало, но со временем мы поняли, что автоматизация – это не просто расходы, а инвестиция в будущее. Позволяет выходить на новые рынки, соответствовать более строгим требованиям к качеству и снижать зависимость от ручного труда.

Важно также учитывать требования к чистоте и гигиеничности оборудования. Все поверхности должны быть изготовлены из материалов, которые не вступают в реакцию с полимерами и клеями, и легко поддаются очистке. Регулярное техническое обслуживание и дезинфекция оборудования – это обязательное условие для производства пищевой пленки.

Реальные кейсы и ошибки, которые стоит избежать

Однажды мы столкнулись с проблемой 'липкости' пленки – она была слишком липкой, что делало ее неудобной в использовании и приводило к загрязнению продукции. Выяснилось, что причина была в неправильной дозировке пластификатора в составе клея. Изначально мы полагались на рекомендации поставщика, но не учли особенности нашего оборудования и сырья. После нескольких экспериментов нам удалось найти оптимальный баланс, и проблема была решена.

Другой пример – это проблемы с устойчивостью пленки к воздействию влаги. Пленка быстро становилась липкой и теряла свои свойства, что делало ее непригодной для упаковки влажных продуктов. Причиной оказалось недостаточное количество стабилизаторов в составе полимерной основы. Помните, пищевая пленка должна сохранять свои свойства при различных условиях эксплуатации, и это необходимо учитывать при выборе сырья и технологических параметров.

Перспективы и тенденции рынка

Рынок производителей пищевой липкой пленки ПВХ постоянно развивается. С ростом спроса на упаковку растет и потребность в качественной и безопасной пленке. Сейчас все больше внимания уделяется экологичности и устойчивости производства. Появляются новые виды полимерных материалов, которые позволяют снизить воздействие на окружающую среду. Мы сейчас активно изучаем возможность использования биоразлагаемых полимеров и экологически чистых клеящих составов. Это, безусловно, тренд будущего.

Кроме того, растет спрос на пленку с улучшенными свойствами – с антибактериальными добавками, с защитой от ультрафиолетового излучения, с антистатическим покрытием. Технологии печати на пленке также становятся все более совершенными, что позволяет создавать упаковку с ярким и информативным дизайном. ООО Чанчжоу Кеминг Пластик [https://www.keming-cn.ru/](https://www.keming-cn.ru/) , как предприятие, объединяющее исследования и разработки, производство и продажи, активно инвестирует в инновации и стремится предлагать клиентам самые современные решения.

В заключение хочу сказать, что производство пищевой липкой пленки ПВХ – это ответственный и сложный процесс, требующий глубоких знаний и опыта. Не стоит недооценивать важность качества сырья, технологического контроля и оборудования. Но при правильном подходе можно добиться отличных результатов и предложить рынку продукцию, которая будет соответствовать самым высоким требованиям.

Особенности работы с различными типами полимерной основы

Выбор подходящего типа полимерной основы — критически важный шаг. Помимо уже упомянутого ПВХ, существуют другие варианты, например, полиэтилен (PE) и полипропилен (PP). Каждый материал обладает своими уникальными свойствами, которые влияют на адгезию к клею, прочность и термостойкость пленки.

Например, ПВХ отличается высокой прочностью и устойчивостью к химическим воздействиям, что делает его идеальным для упаковки агрессивных продуктов. PE, напротив, более гибкий и эластичный, что позволяет использовать его для упаковки продуктов, требующих большей деформации. PP обладает высокой термостойкостью и используется для упаковки продуктов, подвергающихся нагреванию.

При выборе полимерной основы необходимо учитывать характеристики упаковываемого продукта, условия его хранения и транспортировки, а также требования к безопасности и гигиеничности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Нейлоновые резиновые сапоги для рыбалки для взрослых

Нейлоновые резиновые сапоги для рыбалки для взрослых -

Дышащие водонепроницаемые резиновые сапоги для рыбалки

Дышащие водонепроницаемые резиновые сапоги для рыбалки -

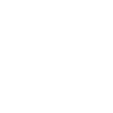

ПВХ-пленка для фартука

ПВХ-пленка для фартука -

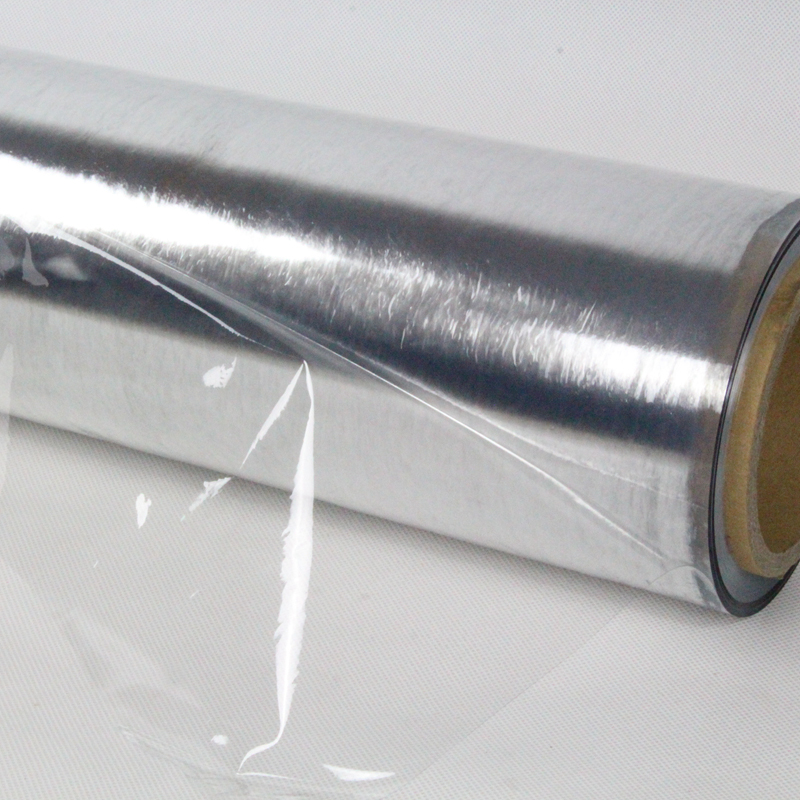

Канцелярская пленка ПВХ

Канцелярская пленка ПВХ -

Рабочая обувь 9195 Стиль

Рабочая обувь 9195 Стиль -

Пленка для одежды для рыбалки

Пленка для одежды для рыбалки -

ПВХ-плащевая пленка

ПВХ-плащевая пленка -

ПВХ декоративная пленка

ПВХ декоративная пленка -

Детский дождевик и дождевые штаны раздельные

Детский дождевик и дождевые штаны раздельные -

Рабочая обувь 678 Стиль

Рабочая обувь 678 Стиль -

ПЛАЩ ДЛЯ ВЗРОСЛЫХ Многофункциональный плащ 3 в 1

ПЛАЩ ДЛЯ ВЗРОСЛЫХ Многофункциональный плащ 3 в 1 -

Детские резиновые сапоги для рыбалки

Детские резиновые сапоги для рыбалки

Связанный поиск

Связанный поиск- ПЛЕНКИ ТПУ

- OEMEVA фабрика покрытия обуви

- Производители рыболовных фартуков

- Производители макинтошей для взрослых

- OEM детский макинтош плащ фабрика

- Поставщики OEM рыболовные ткани одежды

- Детский дождевик B Raincoat-B2

- Рабочие ботинки

- Производители неопреновых бюстье

- Китайские производители полупрозрачной пленки EVA