Производители дождевиков B - одноразовые дождевики B3

Одноразовые дождевики B3 – это, на первый взгляд, простая вещь. Но если присмотреться, то становится понятно, что выбор и производство этих изделий – целая наука. Часто встречаю заблуждение, что все производители одноразовой защиты от дождя делают одно и то же. Это не так. Уровень качества, используемые материалы, даже конструкция могут сильно отличаться, и от этого напрямую зависит надежность и удобство. В этой статье я постараюсь поделиться своим опытом, основанным на работе с различными поставщиками и результатами тестирования, чтобы помочь вам разобраться в этой сфере.

Что такое одноразовые дождевики B3 и чем они отличаются?

В первую очередь, важно понимать, что класс защиты B3 – это лишь один из параметров. Он определяет степень водонепроницаемости материала. В отличие от B1 или B2, B3 обеспечивает повышенную защиту от влаги, что особенно актуально в сложных погодных условиях. Но просто заявленная водонепроницаемость – это еще не гарантия качества. Нужно учитывать целый ряд факторов: тип используемого полимера, толщину материала, качество швов и молний. Мы часто сталкиваемся с ситуацией, когда заявленные характеристики не соответствуют реальным, и дождевик быстро протекает или рвется. Забавно, как многие производители фокусируются только на заявленных цифрах, забывая о практической стороне вопроса. Причем, иногда даже именитые бренды допускают такие недочеты.

Кстати, говоря о материалах, наиболее распространенным является полиэтилен (PE). Но существуют и другие варианты: поливинилхлорид (PVC), полиуретан (PU) и их комбинации. Каждый из них имеет свои преимущества и недостатки. PE дешевле, но менее долговечен и может быть менее экологичным. PVC более прочный и износостойкий, но требует более высоких температур для переработки. PU – это компромиссный вариант, сочетающий в себе водонепроницаемость и воздухопроницаемость. Мы однажды тестировали дождевики на основе PU, и результат превзошел все ожидания. Материал оказался достаточно гибким, не сковывал движения и позволял коже дышать. Но, конечно, такая технология стоит дороже.

Влияние качества швов и молний на долговечность

Не стоит недооценивать значение швов и молний. Именно в этих местах чаще всего возникают протечки и повреждения. Качественные дождевики используют специальные термоусадочные швы, которые обеспечивают надежную герметичность. А молнии должны быть водонепроницаемыми и иметь защитный клапан. У нас был случай, когда даже самый дорогой дождевик оказался непригоден из-за плохо проклеенных швов. Это был большой провал, и мы были вынуждены заменить всю партию.

Производство одноразовых дождевиков B3: основные этапы

Процесс производства одноразовых дождевиков B3 включает в себя несколько основных этапов: от закупки сырья до упаковки готовой продукции. Начинается все с выбора полимера и его транспортировки на производственную площадку. Затем материал расплавляется и экструдируется в пленку нужной толщины. Далее пленка подвергается печати, на ней наносятся логотипы и другие элементы дизайна. После печати пленка режется на отдельные детали, которые затем сшиваются или склеиваются. На последнем этапе дождевики собираются, запаиваются и упаковываются.

Современные производители используют автоматизированные линии, что позволяет значительно повысить производительность и снизить себестоимость продукции. Но даже при использовании самых передовых технологий, необходимо строго контролировать качество на каждом этапе производства. Мы часто сталкиваемся с проблемами, связанными с неравномерной толщиной пленки, дефектами печати и некачественной склейкой швов. Именно поэтому важно проводить регулярные проверки и использовать только сертифицированное сырье.

Сравнение различных методов склеивания швов

Существуют различные методы склеивания швов: термосклеивание, ультразвуковое склеивание и склеивание с использованием растворителей. Каждый метод имеет свои преимущества и недостатки. Термосклеивание – это наиболее распространенный метод, который обеспечивает высокую прочность шва. Ультразвуковое склеивание – более современный метод, который позволяет склеивать швы без использования клея. Склеивание с использованием растворителей – это самый дешевый метод, но он может быть менее экологичным и менее надежным.

Мы в последнее время активно тестируем ультразвуковое склеивание, так как оно позволяет снизить количество отходов и повысить экологичность производства. Однако, для этого требуется специальное оборудование и квалифицированный персонал. Кроме того, не все полимеры подходят для ультразвукового склеивания. Поэтому необходимо тщательно выбирать метод склеивания в зависимости от типа используемого материала.

Выбор поставщика одноразовых дождевиков B3: на что обратить внимание

Выбор надежного поставщика одноразовых дождевиков B3 – это ответственная задача. На что стоит обратить внимание? Во-первых, на репутацию компании. Почитайте отзывы, посмотрите, какие у них сертификаты. Во-вторых, на ассортимент продукции. Убедитесь, что у поставщика есть широкий выбор дождевиков разных типов и размеров. В-третьих, на цены. Не гонитесь за самой низкой ценой, так как это может быть признаком низкого качества. В-четвертых, на условия сотрудничества. Узнайте, какие у поставщика условия оплаты, доставки и возврата.

Мы сотрудничаем с несколькими поставщиками производителей дождевиков B, и каждый из них имеет свои сильные и слабые стороны. С некоторыми из них у нас сложились долгосрочные партнерские отношения, другие мы используем для разовых заказов. Главное – тщательно анализировать все факторы и выбирать поставщика, который наилучшим образом соответствует вашим потребностям.

Сертификация и соответствие стандартам качества

Очень важно, чтобы производители дождевиков B3 имели соответствующие сертификаты качества, подтверждающие соответствие их продукции международным стандартам. Наиболее распространенные стандарты – это ISO 9001 и OEKO-TEX. ISO 9001 подтверждает, что компания имеет эффективную систему управления качеством. OEKO-TEX гарантирует, что материал безопасен для здоровья человека и не содержит вредных веществ. При выборе поставщика обязательно уточняйте наличие этих сертификатов.

Мы всегда требуем от своих поставщиков предоставления сертификатов качества и проводим собственные проверки продукции. Это позволяет нам быть уверенными в том, что мы предлагаем нашим клиентам только качественные и безопасные дождевики. Иначе, не стоит экономить на безопасности и надежности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Детские резиновые сапоги для рыбалки

Детские резиновые сапоги для рыбалки -

ПЛАЩ ДЛЯ ВЗРОСЛЫХ комплект из плаща и брюк для защиты от дождя

ПЛАЩ ДЛЯ ВЗРОСЛЫХ комплект из плаща и брюк для защиты от дождя -

Рабочая обувь 9195 Стиль

Рабочая обувь 9195 Стиль -

Канцелярская пленка ПВХ

Канцелярская пленка ПВХ -

Детский комплект дождевика

Детский комплект дождевика -

Пленка для одежды для рыбалки

Пленка для одежды для рыбалки -

ПЛАЩ ДЛЯ ВЗРОСЛЫХ взрослый раздельный мотоцикл электрический автомобильный плащ дождевик брюки костюм

ПЛАЩ ДЛЯ ВЗРОСЛЫХ взрослый раздельный мотоцикл электрический автомобильный плащ дождевик брюки костюм -

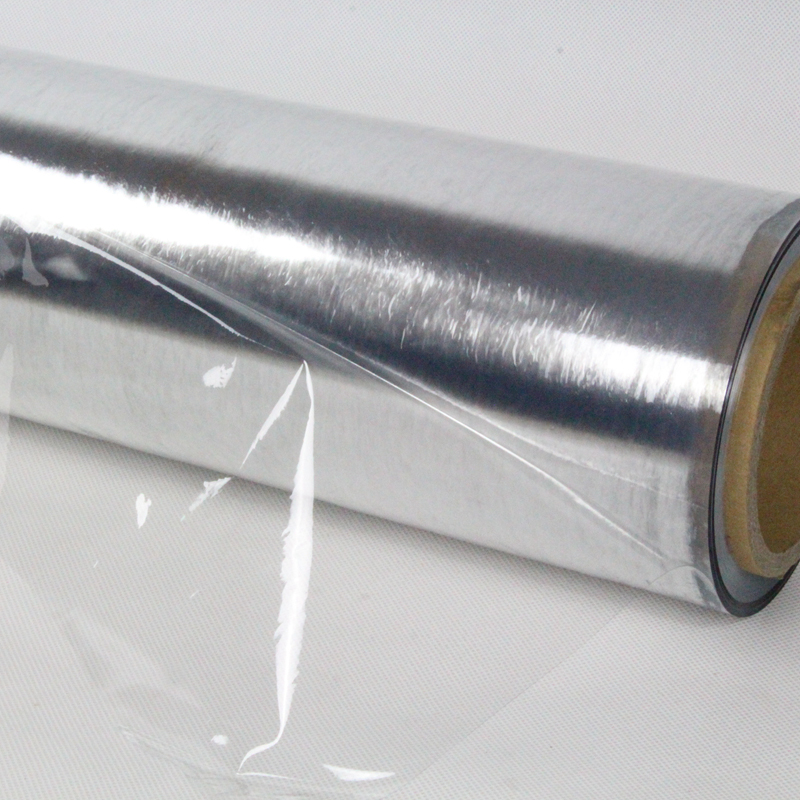

Пленки TPU

Пленки TPU -

Пленки EVA,PEVA

Пленки EVA,PEVA -

Рабочая обувь 678 Стиль

Рабочая обувь 678 Стиль -

Одноразовый плащ

Одноразовый плащ -

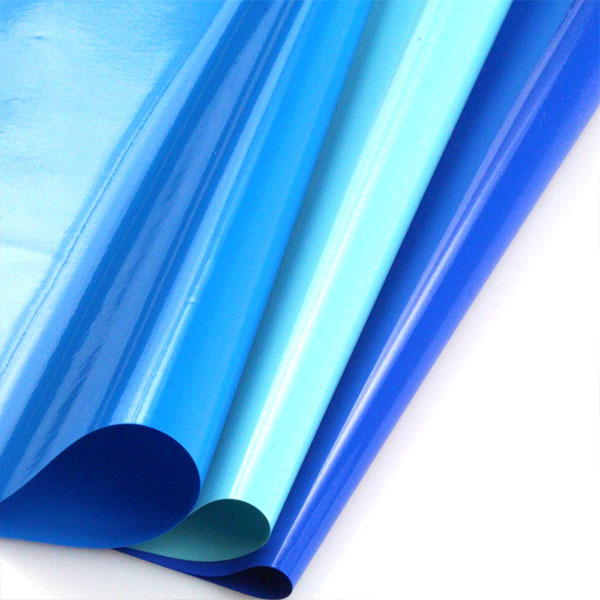

ПВХ-плащевая пленка

ПВХ-плащевая пленка

Связанный поиск

Связанный поиск- Производители отличных водонепроницаемых дождевиков с капюшоном

- Поставщики OEM детский прозрачный макинтош

- Производитель отличный дождь брюки

- Производители OEM пищевая пленка ПВХ клиппинг пленка

- Китайские производители ПВХ дождевые сапоги

- Длинный дождевик из Китая

- OEM водонепроницаемый полиэстер макинтош завод

- Дождевик EVA пленка из Китая

- ПВХ обувь от дождя из Китая

- Мотоциклетный дождевик